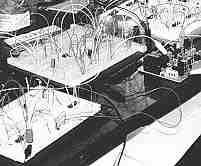

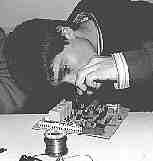

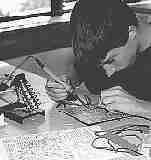

Nach der Erstellung des Schaltplanes muß eine Funktionsüberprüfung der gesamten Schaltung durchgeführt werden, damit vor der Layoutentwicklung alle möglichen Fehlerquellen erkannt und beseitigt werden können. Ganz wesentlich sind hier solche Schaltungsfehler, die sich nur experimentell zeigen und sich deshalb bei der theoretischen Konzeption des Schaltplanes nicht erkennen lassen (z.B. zeitkritische Probleme). Hier findet der fliegende Aufbau auf einem dafür geeigneten Steck-Board Anwendung.